六一遇端午,北測陪你一起“粽”享歡樂

取消

清空記錄

歷史記錄

清空記錄

歷史記錄

脫碳層厚度測試

項目介紹

鋼在各種熱加工工序的加熱或保溫過程中,由于氧化氣氛的作用,使鋼材表面的碳全部或部分喪失的現象叫做脫碳。脫碳層深度是指從脫碳層表面到脫碳層的基體在金相組織差異已經不能區別的位置的距離。

鋼表層的脫碳大大降低了鋼材的表面的硬度、抗拉強度、耐磨性和疲勞極限。因此,在工具鋼、軸承鋼、彈簧鋼等的相關標準中都對脫碳層有具體規定。重要的機械零部件是不允許存在脫碳缺陷的,為此,在加工時零部件的脫碳層是必須除凈的。

脫碳是鋼材的一種表面缺陷,對于大多數工業用鋼,特別是含碳較高的工具鋼、鉻滾珠軸承鋼、彈簧鋼以及某些重要用途的中碳結構鋼,對脫碳層深度均嚴格加以限制。各種鋼的技術標準均要求檢驗脫碳情況,并對允許的脫碳層深度作出明確規定。

參考標準

GB/T 224-2008 鋼的脫碳層深度測定法

ISO 3887-2003 鋼脫碳層深度的測定

ASTM E1077-01(R05) 不銹鋼中α-相面積含量金相測定

檢測方法

脫碳層厚度測試方法

測定脫碳層深度的方法納入GB/T224-1987的有金相法、硬度法、碳含量測定法三種

1、金相法

設備簡單,方法簡便,也是常規脫碳檢驗中的重要手段,但測量誤差較大,數值較低,為保證測量精度,操作者應在每個試樣上至少進行五次以上的測量,取他們的平均值作為脫碳層深度。

(1)試樣的選取與制備

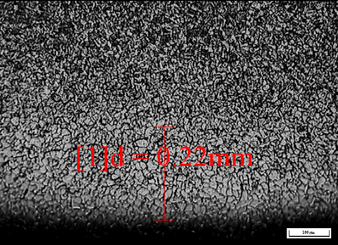

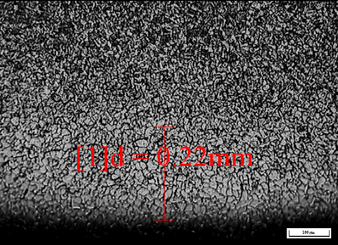

選取的試樣檢驗面應垂直于產品縱軸,為保證取樣的代表性,可截取試樣同一截面的幾部分,以保證總檢測周長不小于35mm。小試樣(直徑不大于25mm的圓鋼、或邊長不大于20mm的方鋼)要檢測整個周邊。具體取樣數量和取樣部位應在有關產品的標準中規定。 如緊固件類產品,應根據GB/T3098.1-2010《緊固件機械性能螺栓、螺釘和螺柱》,選取的試樣在距螺紋末端約一個公稱直徑(1d)、沿螺紋軸心線截取一縱向截面的試件。截取試樣時不能使檢測面受熱而發生變化。試樣邊緣不得倒圓、卷邊,試樣應該鑲嵌入塑料中或安裝在夾具中。用2%~3%硝酸酒精進行腐蝕,以顯示鋼的組織結構。

(2)脫碳層的測定

總脫碳層的測定——在中碳鋼、低合金鋼中是以鐵素體與其他組織組成的相對量變化來區分的。借助于測微目鏡或直接在顯微鏡毛玻璃屏上測量從表面到其組織和基體組織已無區別的那一點距離。對每一試樣,在最深的均勻脫碳區一個視場內,應隨機進行幾次測量(至少需5次),以這些測量值的平均值作為總脫碳層深度;而對于工具鋼、軸承鋼、彈簧鋼是測量最深處的脫碳層作為總脫碳層深度的。

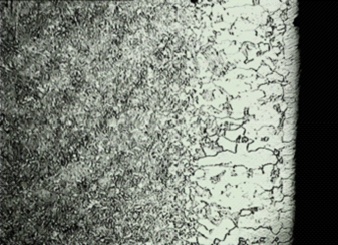

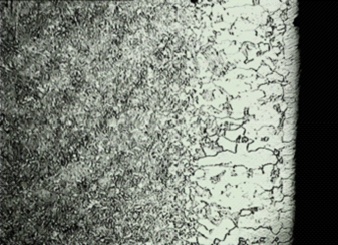

全脫碳層的測定——全脫碳層是指試樣表面脫碳后得到的全鐵素體組織,因此,測量時應從表面測至有滲碳體或有珠光體出現的那一點,或測量產生全鐵素體組織的滲度為全脫碳層深度。 放大倍數的選擇取決于脫碳層深度,如果需方沒有特殊規定,通常采用的放大倍數為100倍。一般來說,具有近似平衡組織的鋼種脫碳層取決于珠光體的減少量(見圖1~圖4)。

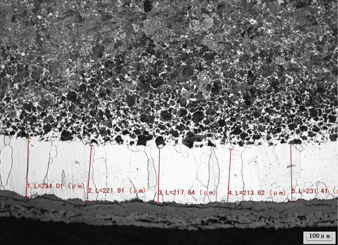

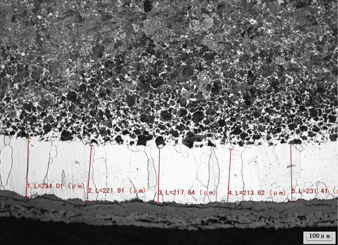

圖1 60Si2Mn彈簧鋼的全脫碳層深度100X

圖2 65Mn彈簧鋼的總脫碳層深度 100X

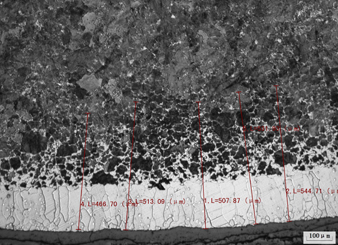

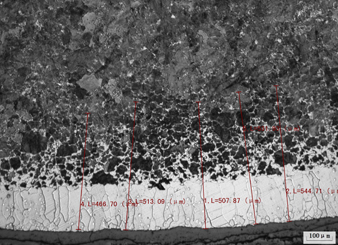

圖3 20MnTiB調質鋼的總脫碳層深度 200X

圖4 35#調質鋼的總脫碳層深度 100X

2、硬度法

測量截面上顯微硬度的變化,從試樣邊緣到硬度達到平穩值或技術條件規定的硬度為止的深度為脫碳層深度。此法結果比較可靠,是常用的檢驗手段。硬度法測脫碳層分為顯微硬度法和洛氏硬度法。

(1)顯微硬度法

顯微硬度法此方法是測量在試樣橫截面上沿垂直于表面方向上的顯微硬度值的分布梯。這種方法只適用于脫碳層相當深但和淬火區厚度相比卻又很小的鋼種,顯微硬度法對低碳鋼不準確。

試樣的選取和制備與金相法一致,應小心防止試樣過熱,為減少測量數量的分散性,要盡可能用大載荷,原則上此載荷應在0.49-4.9N(50-500gf)之間。壓痕之間的距離至少應為壓痕對角線長度的2.5倍。

如對于緊固件產品,顯微硬度法僅適用于螺距P大于1.25mm的螺紋,用 300g負荷顯微維氏硬度計,測量在螺紋橫截面螺紋中徑線上,第2點的維氏硬度值應等于或大于第1點硬度值減去30個維氏硬度單位.若低于30個維氏硬度單位,則計算為脫碳層深度。

(2)洛氏硬度法

用洛氏硬度計測定時,直接在試樣的表面上測定。對不允許有脫碳層的產品,直接在試樣的原產品表面上測定,對允許有脫碳層的樣品,在去除允許脫碳層的面上測定。洛氏硬度法根據GB/T230.1-2009測定洛氏硬度值HRC,此方法只用于判定產品是否合格。

3、碳含量測定法

能得到很高的測量精度,但費時且成本高,通常只用于研究工作。

(1)化學分析法

用化學分析法測定逐層剝取的金屬屑的含碳量,以確定脫碳層深度。用機械加工的方法,平行于試樣表面逐層剝取每一層的深度為0.1mm厚的試屑,事先應清除氧化膜;收集每一層上剝取的金屬試屑,按GB/T20126-2006測定碳含量,從表面到達到規定數值的那一點的距離,即為脫碳層深度。

(2)光譜分析法

將平面試樣逐層磨削,每層間隔0.1mm,在每一層上進行碳的光譜測定。要設法使逐層的光譜火花放電區不重疊。測量從表面到碳含量達到規定數值的那一點的距離,即為脫碳層深度。一般只適用于具有合適尺寸的平面試樣。

脫碳層厚度測試

項目介紹

鋼在各種熱加工工序的加熱或保溫過程中,由于氧化氣氛的作用,使鋼材表面的碳全部或部分喪失的現象叫做脫碳。脫碳層深度是指從脫碳層表面到脫碳層的基體在金相組織差異已經不能區別的位置的距離。

鋼表層的脫碳大大降低了鋼材的表面的硬度、抗拉強度、耐磨性和疲勞極限。因此,在工具鋼、軸承鋼、彈簧鋼等的相關標準中都對脫碳層有具體規定。重要的機械零部件是不允許存在脫碳缺陷的,為此,在加工時零部件的脫碳層是必須除凈的。

脫碳是鋼材的一種表面缺陷,對于大多數工業用鋼,特別是含碳較高的工具鋼、鉻滾珠軸承鋼、彈簧鋼以及某些重要用途的中碳結構鋼,對脫碳層深度均嚴格加以限制。各種鋼的技術標準均要求檢驗脫碳情況,并對允許的脫碳層深度作出明確規定。

參考標準

GB/T 224-2008 鋼的脫碳層深度測定法

ISO 3887-2003 鋼脫碳層深度的測定

ASTM E1077-01(R05) 不銹鋼中α-相面積含量金相測定

檢測方法

脫碳層厚度測試方法

測定脫碳層深度的方法納入GB/T224-1987的有金相法、硬度法、碳含量測定法三種

1、金相法

設備簡單,方法簡便,也是常規脫碳檢驗中的重要手段,但測量誤差較大,數值較低,為保證測量精度,操作者應在每個試樣上至少進行五次以上的測量,取他們的平均值作為脫碳層深度。

(1)試樣的選取與制備

選取的試樣檢驗面應垂直于產品縱軸,為保證取樣的代表性,可截取試樣同一截面的幾部分,以保證總檢測周長不小于35mm。小試樣(直徑不大于25mm的圓鋼、或邊長不大于20mm的方鋼)要檢測整個周邊。具體取樣數量和取樣部位應在有關產品的標準中規定。 如緊固件類產品,應根據GB/T3098.1-2010《緊固件機械性能螺栓、螺釘和螺柱》,選取的試樣在距螺紋末端約一個公稱直徑(1d)、沿螺紋軸心線截取一縱向截面的試件。截取試樣時不能使檢測面受熱而發生變化。試樣邊緣不得倒圓、卷邊,試樣應該鑲嵌入塑料中或安裝在夾具中。用2%~3%硝酸酒精進行腐蝕,以顯示鋼的組織結構。

(2)脫碳層的測定

總脫碳層的測定——在中碳鋼、低合金鋼中是以鐵素體與其他組織組成的相對量變化來區分的。借助于測微目鏡或直接在顯微鏡毛玻璃屏上測量從表面到其組織和基體組織已無區別的那一點距離。對每一試樣,在最深的均勻脫碳區一個視場內,應隨機進行幾次測量(至少需5次),以這些測量值的平均值作為總脫碳層深度;而對于工具鋼、軸承鋼、彈簧鋼是測量最深處的脫碳層作為總脫碳層深度的。

全脫碳層的測定——全脫碳層是指試樣表面脫碳后得到的全鐵素體組織,因此,測量時應從表面測至有滲碳體或有珠光體出現的那一點,或測量產生全鐵素體組織的滲度為全脫碳層深度。 放大倍數的選擇取決于脫碳層深度,如果需方沒有特殊規定,通常采用的放大倍數為100倍。一般來說,具有近似平衡組織的鋼種脫碳層取決于珠光體的減少量(見圖1~圖4)。

圖1 60Si2Mn彈簧鋼的全脫碳層深度100X

圖2 65Mn彈簧鋼的總脫碳層深度 100X

圖3 20MnTiB調質鋼的總脫碳層深度 200X

圖4 35#調質鋼的總脫碳層深度 100X

2、硬度法

測量截面上顯微硬度的變化,從試樣邊緣到硬度達到平穩值或技術條件規定的硬度為止的深度為脫碳層深度。此法結果比較可靠,是常用的檢驗手段。硬度法測脫碳層分為顯微硬度法和洛氏硬度法。

(1)顯微硬度法

顯微硬度法此方法是測量在試樣橫截面上沿垂直于表面方向上的顯微硬度值的分布梯。這種方法只適用于脫碳層相當深但和淬火區厚度相比卻又很小的鋼種,顯微硬度法對低碳鋼不準確。

試樣的選取和制備與金相法一致,應小心防止試樣過熱,為減少測量數量的分散性,要盡可能用大載荷,原則上此載荷應在0.49-4.9N(50-500gf)之間。壓痕之間的距離至少應為壓痕對角線長度的2.5倍。

如對于緊固件產品,顯微硬度法僅適用于螺距P大于1.25mm的螺紋,用 300g負荷顯微維氏硬度計,測量在螺紋橫截面螺紋中徑線上,第2點的維氏硬度值應等于或大于第1點硬度值減去30個維氏硬度單位.若低于30個維氏硬度單位,則計算為脫碳層深度。

(2)洛氏硬度法

用洛氏硬度計測定時,直接在試樣的表面上測定。對不允許有脫碳層的產品,直接在試樣的原產品表面上測定,對允許有脫碳層的樣品,在去除允許脫碳層的面上測定。洛氏硬度法根據GB/T230.1-2009測定洛氏硬度值HRC,此方法只用于判定產品是否合格。

3、碳含量測定法

能得到很高的測量精度,但費時且成本高,通常只用于研究工作。

(1)化學分析法

用化學分析法測定逐層剝取的金屬屑的含碳量,以確定脫碳層深度。用機械加工的方法,平行于試樣表面逐層剝取每一層的深度為0.1mm厚的試屑,事先應清除氧化膜;收集每一層上剝取的金屬試屑,按GB/T20126-2006測定碳含量,從表面到達到規定數值的那一點的距離,即為脫碳層深度。

(2)光譜分析法

將平面試樣逐層磨削,每層間隔0.1mm,在每一層上進行碳的光譜測定。要設法使逐層的光譜火花放電區不重疊。測量從表面到碳含量達到規定數值的那一點的距離,即為脫碳層深度。一般只適用于具有合適尺寸的平面試樣。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~